Vacuum casting

Vacuum casting is the ideal technique for small, high-quality series. For vacuum casting we use silicone moulds so that mould investment is limited. The maximum size that Artori offers through vacuum casting, is the size of a car bumper.

Vacuum casting

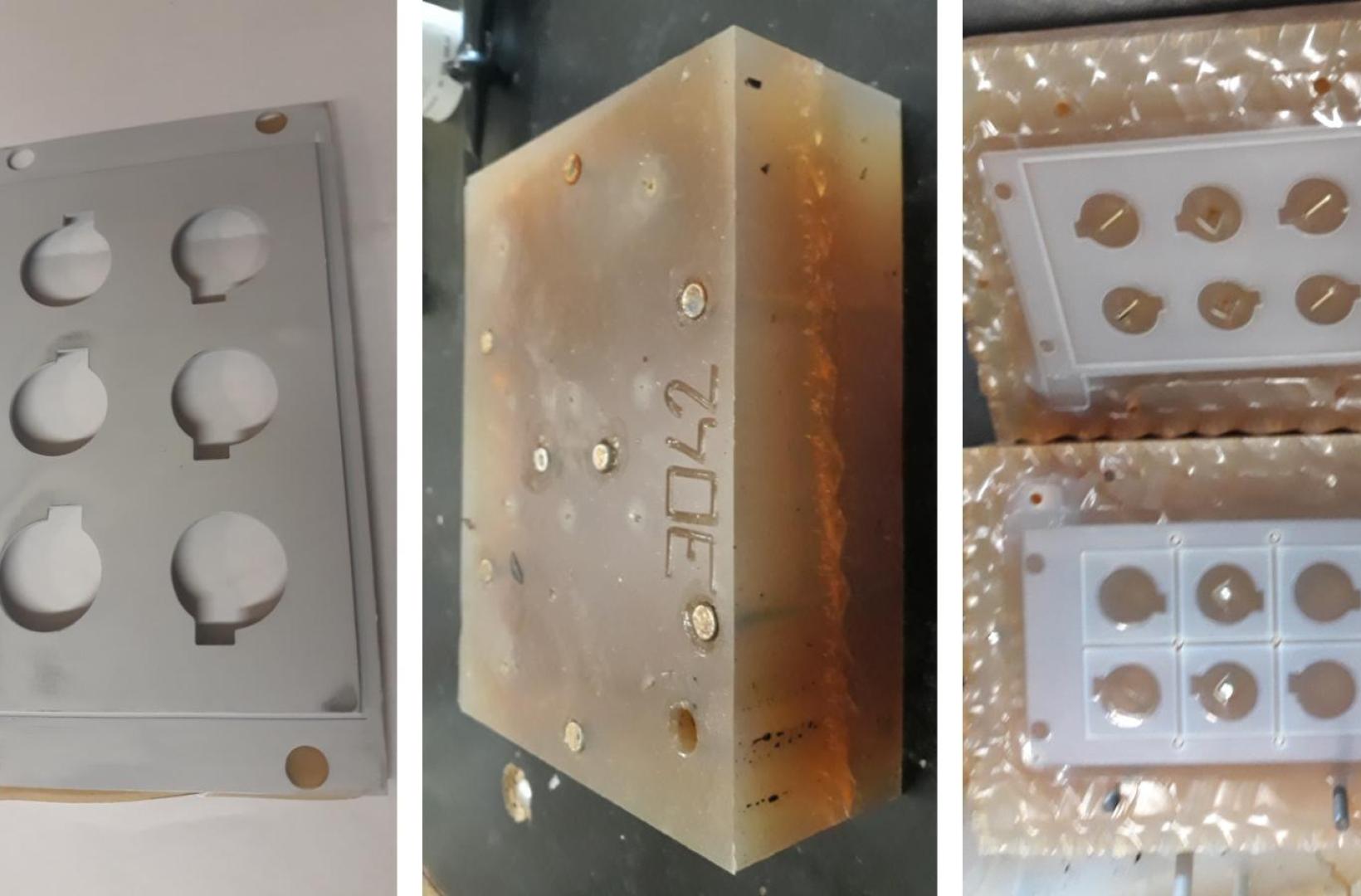

Step 1:

We create a high-quality master model using 3D printing.

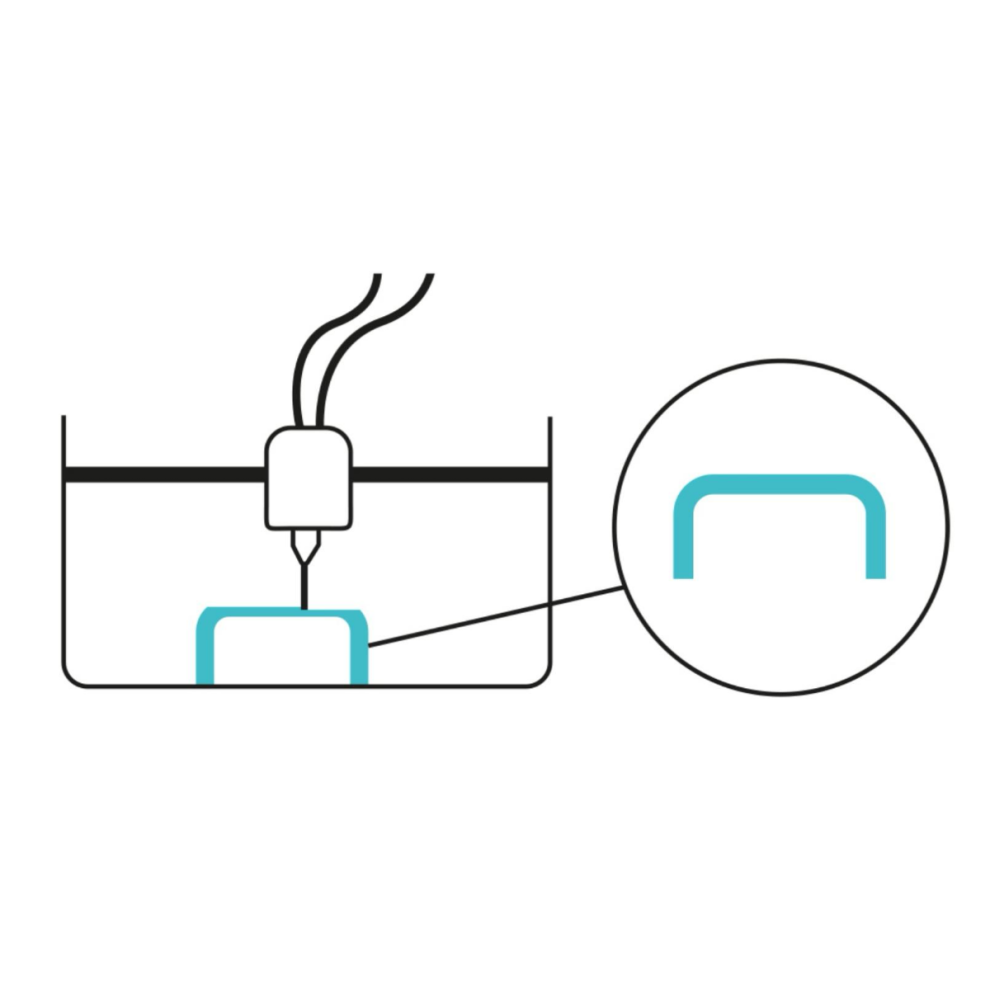

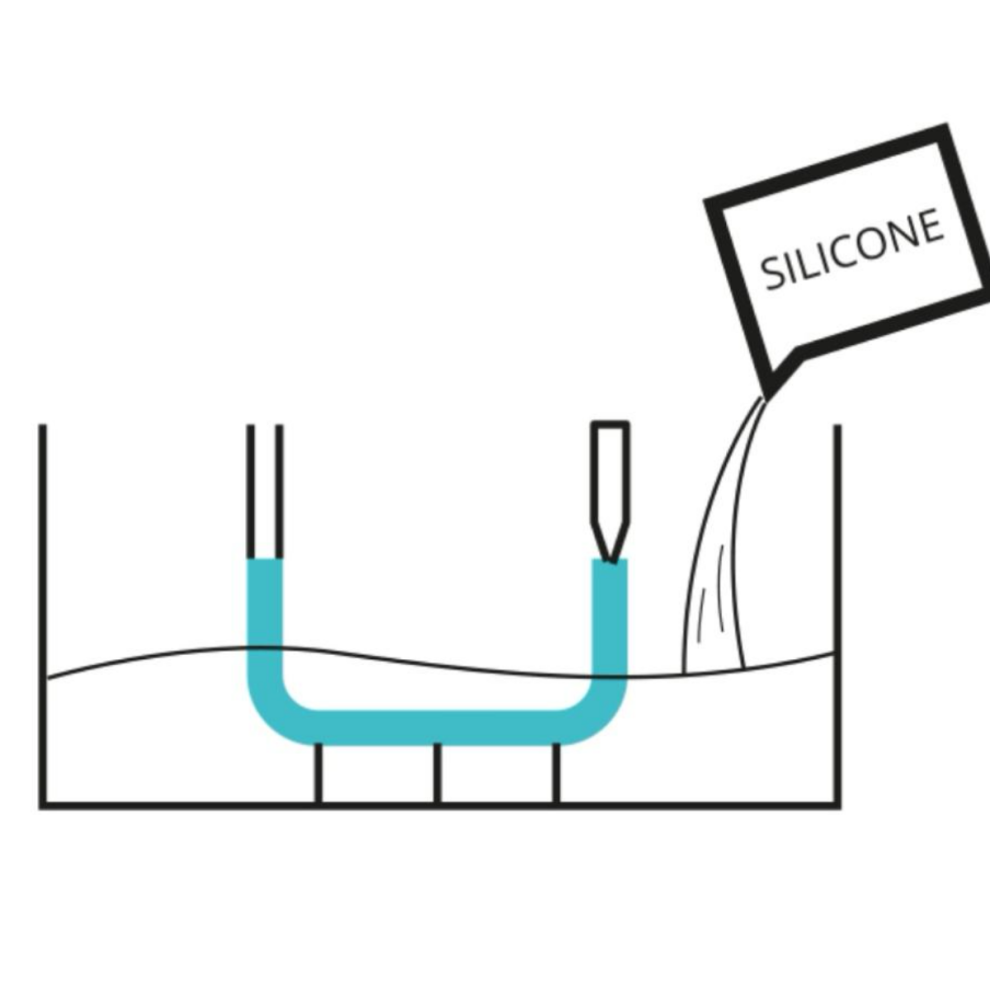

Step 2:

We place this master model, equipped with risers and a gating channel, into a mold box. The box is then filled with silicone.

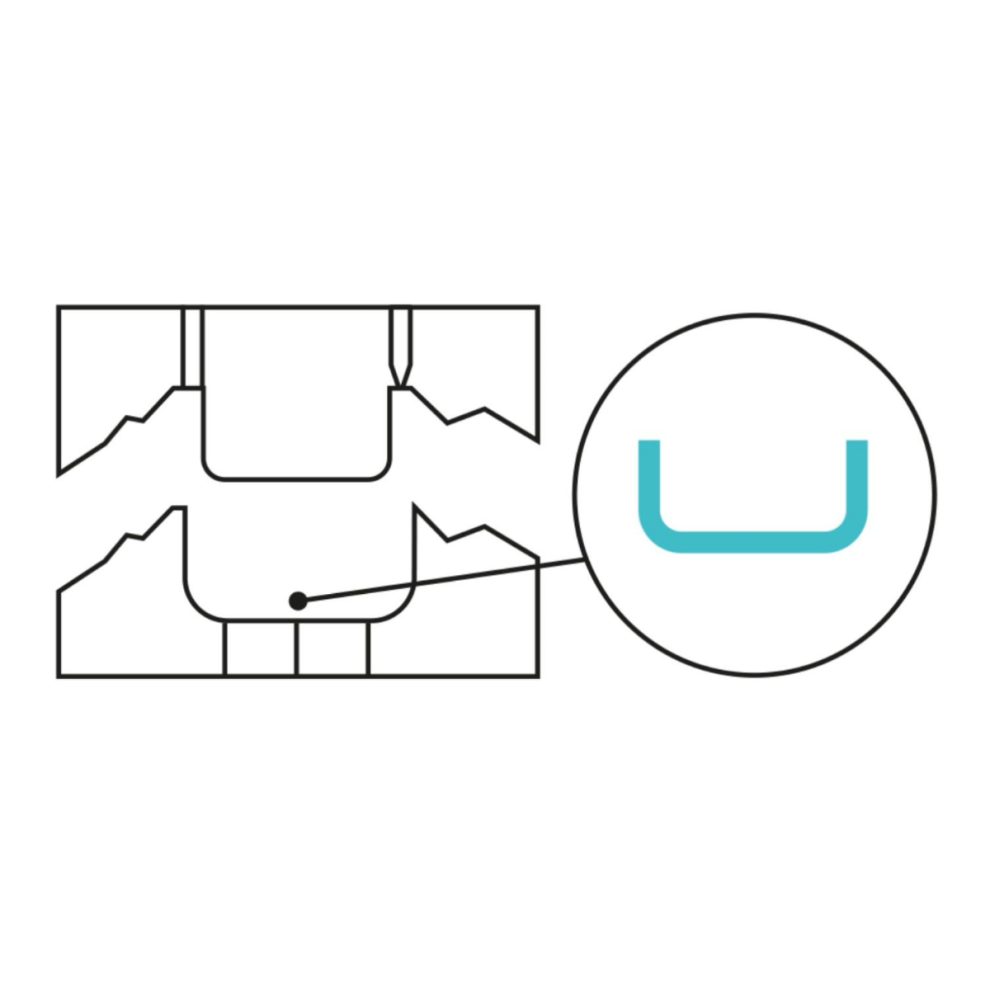

Step 3:

Once the silicone has cured, we cut open the silicone mold and remove the master model.

Step 4:

We place the silicone mold in a vacuum chamber and fill it with a PU mixture under full vacuum.

Step 5:

We place the mold in an oven to allow the product to fully cure.

Step 6:

After cooling, we open the mold and remove the product. We cut off the risers and the sprue. Depending on the required finish, we sand, prime, and paint the product.

Waarom kiezen voor vacuümgieten?

- Productie van een kleine serie in een korte tijdspanne en tegen geringe kosten.

- Siliconematrijs = beperkte matrijskost. Afhankelijk van het gekozen PUR mengsel en de complexiteit van het product kan de siliconenmatrijs ongeveer tot 20 keer gebruikt worden. Zeker voor hoogwaardige stukken in een beperkte serie is dit prijstechnisch een voordelige techniek.

- Hoogwaardige kwaliteit, vergelijkbaar met spuitgegoten producten. De eigenschappen van het materiaal van je toekomstige serieproduct kunnen we nastreven door een goede keuze van het 2-componenten PUR mengsel.

- Het gamma PUR mengsels maakt zowel de productie van harde als zachte (rubberachtige), zelfs transparante producten mogelijk.

- Complexe vormen en functies zijn haalbaar.

- Kleine maattoleranties zijn mogelijk.

- Er treden geen spanningen op waardoor je product niet kromtrekt.

- Nabewerking zoals boren en frezen zijn mogelijk. Je producten kunnen ook gelakt worden om bijvoorbeeld tegemoet te komen aan de kleuren van je huisstijl.